Wenn Sie Hilfe benötigen, kontaktieren Sie uns bitte

Wenn Sie Hilfe benötigen, kontaktieren Sie uns bitte

Die 4.60-Ventilkernserie (Kunststoffmaterial) ist eine Standardkomponente, die speziell für Fluidsteuerungssysteme aus leistungsstarken Kunststoffmaterialien (einschließlich nicht auf Polypropylen, Polytetrafluorethylen, Nylon usw. beschränkt) ausgelegt ist. Die Auswahl solcher Materialien stellt sicher, dass der Ventilkern eine chemische Stabilität und Korrosionsbeständigkeit aufweist, insbesondere für den Umgang mit korrosiven Flüssigkeitsmedien. Diese Reihe von Ventilkernen zeigt erhebliche Vorteile von Kosteneffizienz, leichtem Design, Verschleißresistenz, Anti-Aging-Leistung und Temperaturanpassungsfähigkeit (-40 ° C bis 140 ° C) und hat gute elektrische Isolationseigenschaften, was die Anwendungssicherheit verbessert.

Die 4.60 Ventilkernserie wird in Flüssigkeitspipeline in verschiedenen Branchen wie Lebensmittelverarbeitung, Chemikalie, Pharmazeutika, Petrochemie, Metallurgie, landwirtschaftliche Bewässerung und Aquakultur aufgrund ihrer materiellen Eigenschaften häufig eingesetzt. Egal, ob es sich um Säure- und Alkali -Flüssigtransport, Abwasserbehandlung, Trinkwassermischung oder Swimmingpool und Heißfeder -Pipeline -Systeme handelt, diese Reihe von Ventilkernen kann zuverlässige Flüssigkeitskontrollfunktionen liefern. Die kompakte Struktur und das angemessene Design gewährleisten eine gute Versiegelungsleistung und die Aufprallwiderstand, wodurch die Stabilität und Haltbarkeit des Ventils während des Öffnungs- und Schließprozesses effektiv gewährleistet ist.

Informationen müssen aktualisiert werden

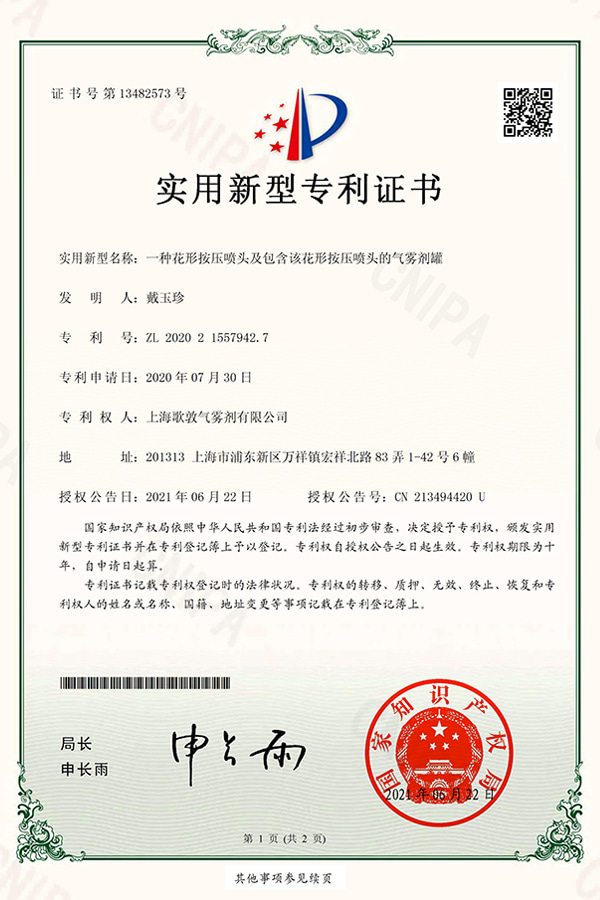

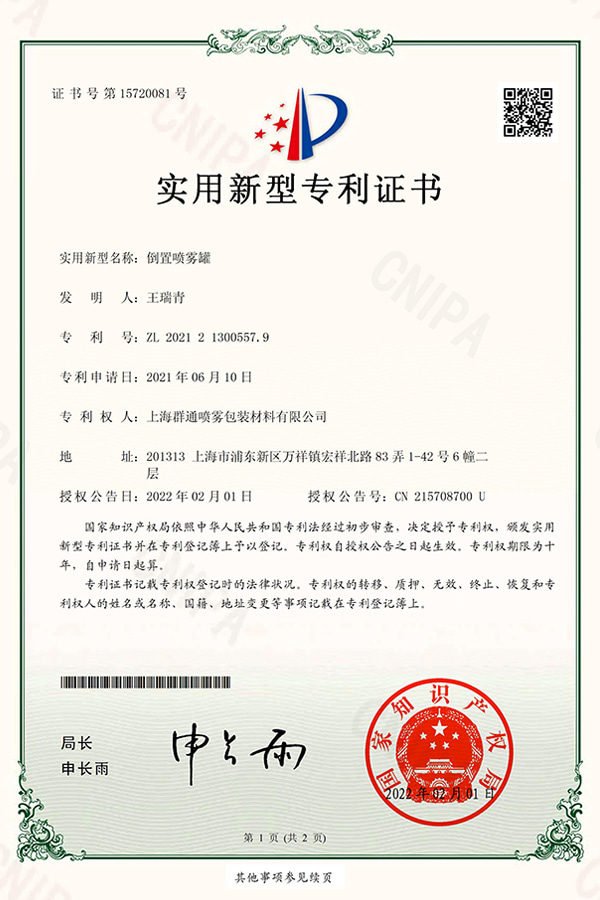

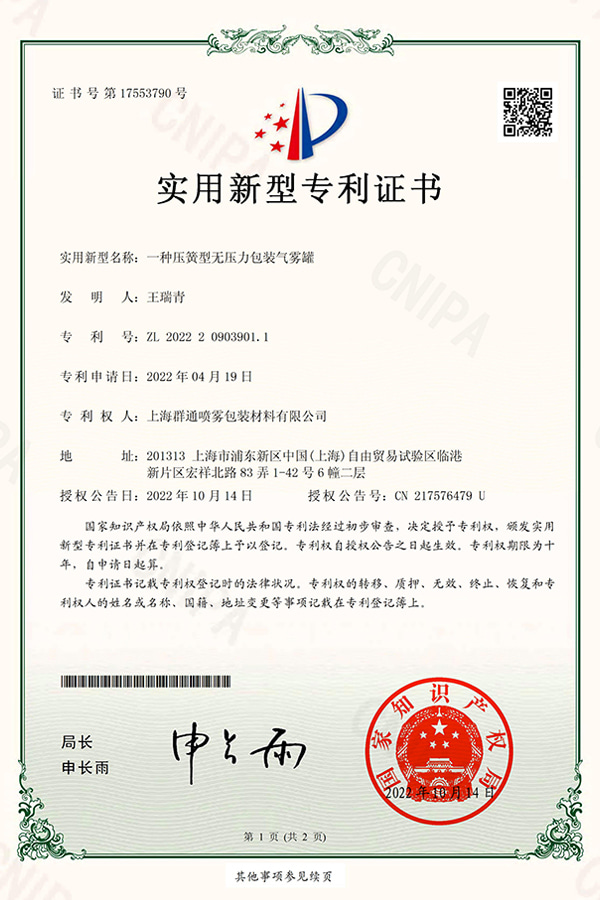

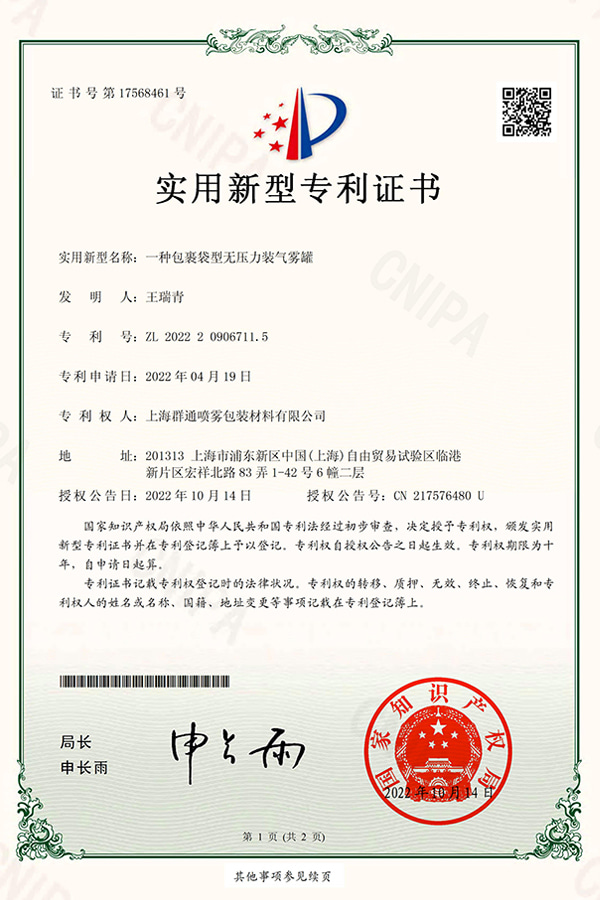

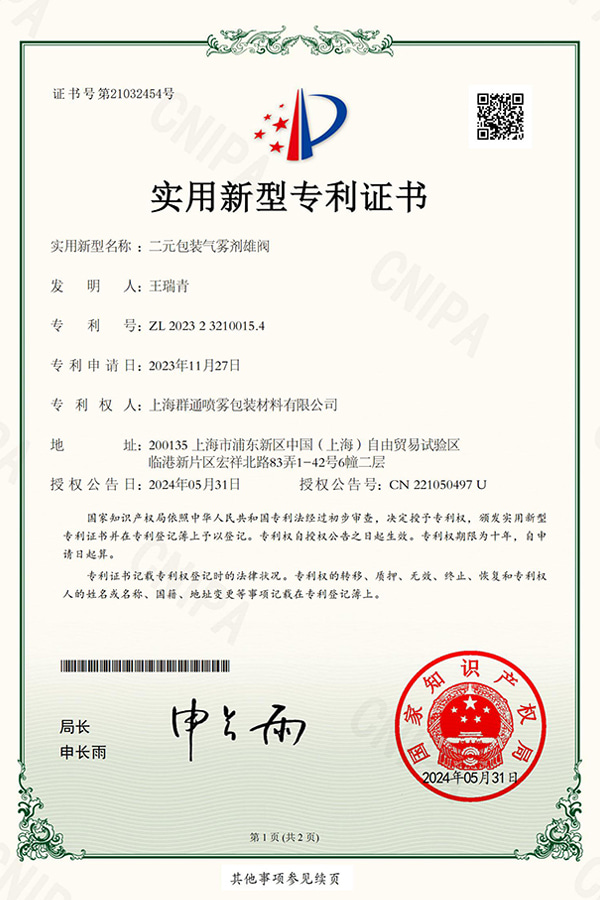

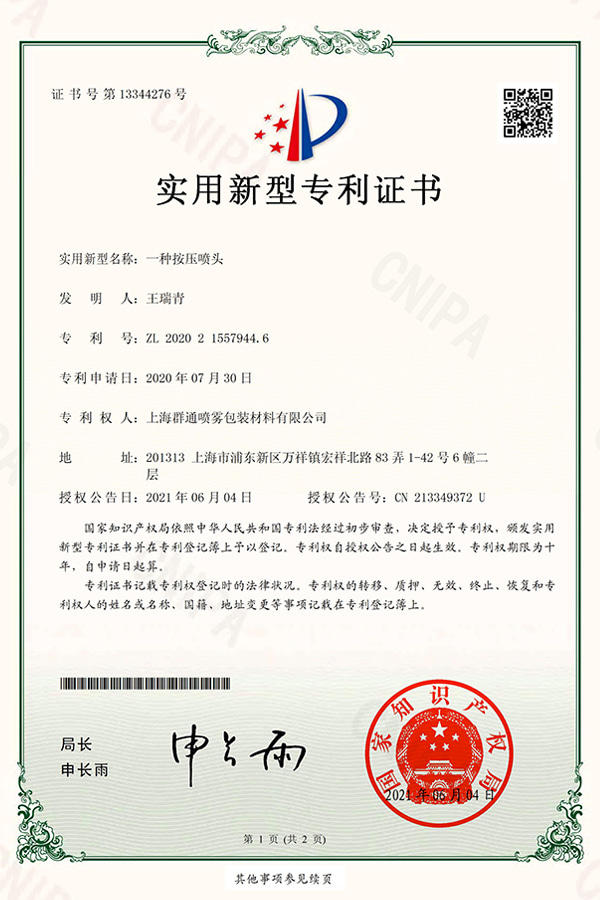

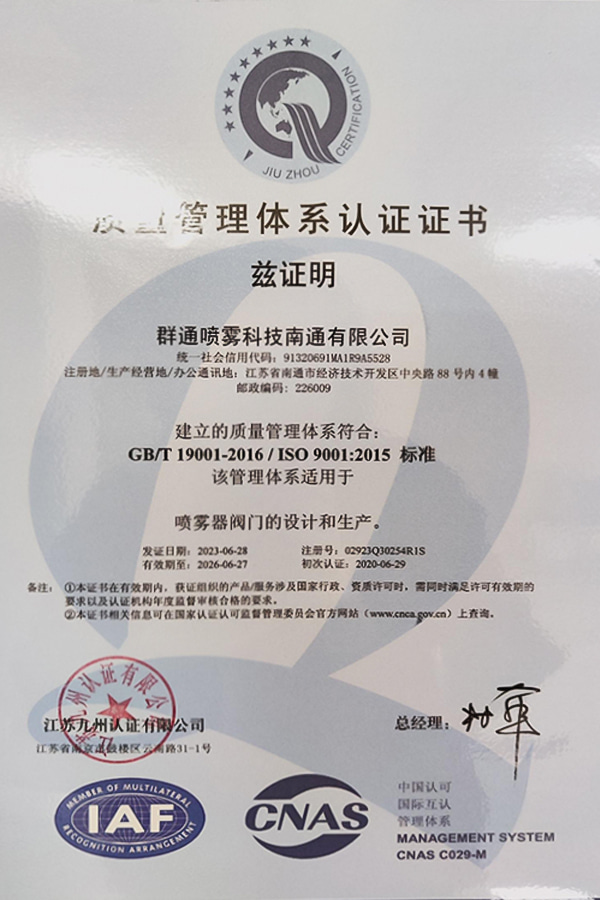

Shanghai Quntong Spray Packaging Material Co., Ltd. wurde 2002 gegründet und befindet sich im Shanghai Pudong New District, neben dem internationalen Flughafen Shanghai Pudong.

Als 4.60 Ventilkernserie (Kunststoff) Hersteller Und 4.60 Ventilkernserie (Kunststoff) Lieferanten, Das Unternehmen verfügt über zehn Produktionslinien für automatische Ventile mit einem Zoll Durchmesser, vier Produktionslinien für automatische Ventile mit 20 mm Durchmesser, acht Produktionslinien für Festkappenpressen sowie eine Reihe spezieller Produktionslinien für automatische und halbautomatische Ventile. Wir sind OEM/ODM 4.60 Ventilkernserie (Kunststoff) Zu verkaufen. Unser Unternehmen ist auf die Entwicklung und Produktion von Aerosolventilen und verwandten Produkten spezialisiert. Zu unseren Hauptprodukten gehören Dosierventile (20 mm und 1 Zoll), Feuerlöschventile, Kassettenofenventile, Binärbeutelventile sowie verschiedene Antriebe, Festkappen und weiteres Zubehör.

Die Sprüh-Lufterfrischer, L-förmiger Aerosol-Aktuator ist zu einer Schlüsselkomponente bei der Bereitstellung aerosolisierter Duftstoffe für private und gewerbliche Anwendungen geworden. Es ist einzigartige...

damit mehrDie Betätigungselement für Aerosol-Parfümventile aus Kunststoff ist ein entscheidender Bestandteil moderner Aerosolverpackungen und bietet sowohl Benutzerfreundlichkeit als auch eine kontrollierte Abgabe flüssi...

damit mehrDie L-förmiger Aktuator in dosiertem Aerosol ist eine entscheidende Komponente in Aerosolabgabesystemen, die in Branchen wie Pharmazeutika, Kosmetik, Körperpflege und Haushaltsprodukten weit verbreitet ist. Sei...

damit mehr Die Schimmelpilztemperatur hat einen entscheidenden Einfluss auf den Fluss von Kunststoffschmelz, Kühlrate und physikalische Eigenschaften des Endprodukts. Für die 4.60 Ventilkernserie verwenden wir leistungsstarke Kunststoffmaterialien wie Polypropylen, Polytetrafluorethylen, Nylon usw., die besonders empfindlich gegenüber Temperaturänderungen sind. Daher haben wir ein fortgeschrittenes Schimmelpilztemperaturregelsystem eingeführt, das die Form auf die eingestellte Temperatur vorheizen kann, um eine gleichmäßige Formtemperatur der Form zu gewährleisten, wenn die Schmelze injiziert wird. Durch effizientes Kühlkreisendesign und intelligente Temperaturkontrolltechnologie erreichen wir eine schnelle und gleichmäßige Verringerung der Schimmelpilztemperatur, fördern eine schnelle Verfestigung von Kunststoff und behalten somit die dimensionale Genauigkeit des Ventilkerns bei.

Darüber hinaus integrieren wir auch Temperatursensoren in die Form, um die Formtemperatur in Echtzeit zu überwachen und das Heiz- oder Kühlsystem automatisch anhand der Rückkopplungsdaten anzupassen. Diese Strategie in Echtzeit und präziser Temperatur stellt sicher, dass die Formtemperatur während des gesamten Injektionszyklus im optimalen Bereich bleibt und eine starke Garantie für die qualitativ hochwertige Form des Ventilkerns bietet.

Einspritzdruck ist ein Schlüsselfaktor, der das Füllverhalten, die Durchflussrate und die Dichte der plastischen Schmelze beeinflusst. Während des Injektionsformprozesses des 4.60 -Ventilkerns setzen wir den Injektionsdruck genau auf die strukturelle Komplexität und die Materialeigenschaften des Ventilkerns. Unsere Injektionsformmaschine ist mit einem hohen Präzisionsdruckregelungssystem ausgestattet, mit dem der Einspritzdruck entsprechend den unterschiedlichen Schimmelpilz- und Materialanforderungen flexibel einstellen kann.

Nachdem die Schmelze gefüllt ist, behalten wir einen bestimmten Haltedruck bei, um den durch Kühlschrumpfung verursachten Volumenverlust auszugleichen. Durch fortschrittliche Druckhalte -Technologie stellen wir sicher, dass der Druck in der Haltestufe stabil ist und rechtzeitig freigesetzt wird, wodurch Verformungen durch Überdruck oder Schrumpfung durch Unterdruck vermieden werden, wodurch die Dichte und die dimensionale Stabilität des Ventilkerns verbessert werden.

Die Einspritzgeschwindigkeit bestimmt die Geschwindigkeit, mit der die Schmelze den Formhohlraum füllt, und hat einen signifikanten Einfluss auf die Oberflächenqualität, die innere Struktur und die dimensionale Genauigkeit des Ventilkerns. Während des Injektionsformprozesses des 4.60 Ventilkerns haben wir eine mehrstufige Injektionsgeschwindigkeitskontrollstrategie angewendet. Nach den unterschiedlichen Anforderungen der Füllstufe haben wir die Einspritzgeschwindigkeit flexibel eingestellt, um eine gleichmäßige und ausreichende Füllung der Schmelze zu gewährleisten.

Wir kombinierten das Schimmeldesign und die materielle Fluidität, um den Füllweg und die Geschwindigkeitsverteilung zu optimieren. Diese Optimierungsstrategie verringert die Erzeugung von Flussmarkierungen und internen Defekten und verbessert die Oberflächenfinish und die Gesamtqualität des Ventilkerns.

Beim Injektionsforming des 4.60 Ventilkerns werden die technischen Vorteile von Shanghai Quntong Spray Packing Material Co., Ltd., nicht nur in der genauen Kontrolle der oben genannten Parameter, sondern auch tief in mehrere Verbindungen wie Schimmeldesign und Herstellung, Materialauswahl und -verarbeitung sowie Verfahrensüberwachung und -rückverstärkung angezeigt.

Unser professionelles Formteam für Schimmelpilze verwendet 3D -Druck und andere schnelle Prototyping -Technologien, um die Formprototypen schnell zu erstellen und zu überprüfen. Diese schnelle Prototyping-Fähigkeit verbessert nicht nur die Genauigkeit und Haltbarkeit des Schimmelpilzdesigns, sondern bildet auch ein solides Fundament für hochwertige Injektionsformteile.

In Bezug auf die Materialauswahl und -verarbeitung haben wir geeignete Kunststoffmaterialien ausgewählt und den Materialvorbehandlungsprozess gemäß den Anwendungsszenarien der 4.60 Ventilkernserie optimiert. Diese Materialauswahl und Verarbeitungsstrategie verbessert die Fluiditäts- und Formleistung der Schmelze und bietet eine starke Unterstützung für die qualitativ hochwertige Leistung des Ventilkerns.

Darüber hinaus haben wir auch ein fortschrittliches Injektionsformprozessüberwachungssystem integriert, um wichtige Parameter wie der Status des Injektionsformgeräts, die Formtemperatur und den Druck in Echtzeit zu überwachen. In Kombination mit der Big -Data -Analyse -Technologie können wir zeitnahe Abweichungen erkennen und korrigieren, um die Stabilität und Kontrolle des Produktionsprozesses zu gewährleisten. Dieser Prozessüberwachungs- und Rückkopplungsmechanismus verbessert nicht nur die Produktionseffizienz, sondern bietet auch eine starke Garantie für die kontinuierliche Verbesserung und Optimierung des Injektionsformprozesses.